制造業正在面臨著數字化轉型的變革大潮中,但是,在很多時候,人們把聚焦點放在了“AI”和“數字化”的話題上。而實際上,在離散制造的產線上,也面臨著巨大的變革,智能的分析與決策,同樣需要“智能”的執行機構才能構成完整的“數字化制造”系統。

離散制造業包含了各個領域的產品前道的成型,以及后道的組裝過程—它的挑戰在于產品復雜性在規格、工藝、流程維度形成的復雜組合空間,這對生產的組織效率提出了難題。因此,變化的制造需要對這一問題的解決方案,這也正是柔性輸送要去解決的。

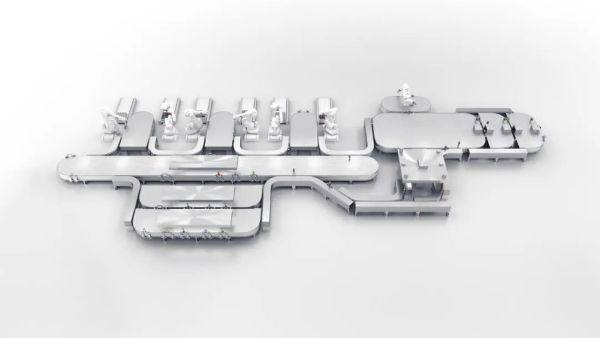

圖 1—ACOPOStrak 構建的制造平臺

自推出首款柔性輸送 SuperTrak 后,貝加萊又相繼推出ACOPOStrak(如圖 1)和 ACOPOS 6D 多代產品。已被廣泛應用在各領域如食品飲料、制藥、醫療器械組裝、日用化工、消費電子、汽車電子等。在此過程中,貝加萊積累了非常豐富的應用場景經驗:針對哪些場景,以及解決哪些效率問題,并如何高效的工程集成,使得項目能夠成功達產。

浪費究竟在哪里?

對于組裝生產企業而言,精益生產(Lean Production)思想及方法被普遍采用。而對于精益生產而言,其核心思想在于“消除一切浪費”。從這個視角來看,傳統產線中的零配件輸送、等待、堆積、中斷、換裝、設置等都被認為是生產中的浪費,成為了 OEE 不高的主要因素。

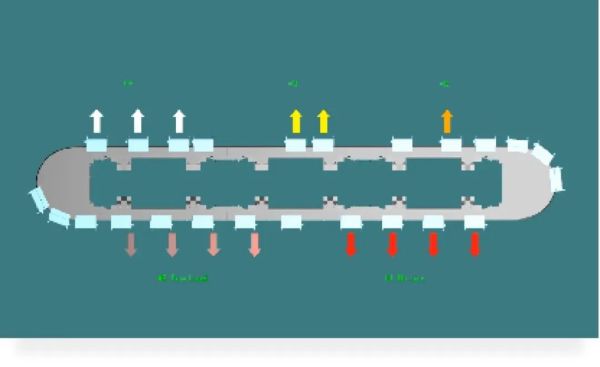

圖 2 是最為常見的機械環形輸送線,各個工站圍繞在其周邊形成一個工序流,而這個普遍被采用的輸送線中,其實,由于其機械的“固定”帶來非常多的問題:

圖 2—傳統的機械輸送鏈道的環形工站過程

1 負載均衡問題:

由于各個工站的節拍不同,那么,就會產生快速工站產生的產品堆積到低速工站前,這使得要么為其提供較大的緩沖區,或者通過預先的工站數配置,使得能夠形成連續負載在各個工序間的均衡—可以稱為“配平”。

但是,如果產品規格發生變化,導致節拍也發生變化,原有的均衡將被打亂,即,因為節拍的變化,而無法達到系統最大的產出能力—而如果產品經常性的變化,那么,系統就無法按照最高性能來運轉,這會降低 OEE 中的性能(Performance)部分。

2 定位問題:

產品規格變化后,會產生加工中心點位置的變化,由于是連續的鏈塊輸送。導致每個工序工站對齊中心加工,其它工站—或者移動工站位置,又是復雜的調整。同時,如何讓加工對象能夠“等間距隊列”排隊加工,并能夠提前在上一批加工完離開工站時,后序剛好啟動加速并精確的進入下一工站,在時間上保持嚴絲合縫—進而,讓效率進一步發揮?

3 中斷:

由于產品需要跨線,因此,需要由人工進行搬運到其他產線的過程,這個會產生加工過程的“中斷”,無論是采用機器人、AGV 還是人工的搬運,都會讓生產產生一個時間上的斷點。

4 換型時的機械更換:

個性化時代的產線經常會面臨這個問題,例如在液體類的化妝品、飲料、制藥等輸送中,需要根據瓶子規格更換螺桿—這種就會消耗較多的時間,包括需要清洗等,使得產線的 OEE 下降。

5 剔廢:

在出現廢品、卡料等情況時,需要將減速、停機來進行料的剔除。而且,還有一個問題是,如果這些產品需要“成組”,如 6/12 個一起進入包裝容器,那這個組里缺少了一個產品,也會給生產帶來不必要的麻煩,例如人工或機器人等的干預。

以上“傳輸”、“等待”、“中斷”、“換型”、“剔廢”等動作,都會造成整個產線的工藝設備無法被有效的使用,因此,整個產線的 OEE 就會下降。

因此,必須有一種變革,來改變產線,讓它能夠適應這種變化。

柔性輸送技術,就是為了解決這些問題—不僅包括上述問題,包括數字連接、機械磨損帶來的維護,都是在磁懸浮輸送技術實踐過程中,給我們帶來的驚喜—它的確改變了原來的生產線組織,使得生產能夠變得更為高效,以應對復雜的生產變化。我們以貝加萊的 ACOPOStrak 和 ACOPOS 6D 為例,來闡述它如何改變著制造過程。

節拍均衡效率高

對于精益而言,大規模生產形成“連續流”(Continuous Flow),而對于個性化較強的如混線生產則需要形成“單件流”(One Piece Flow),這樣才能使得產線達到最高的效率水平。

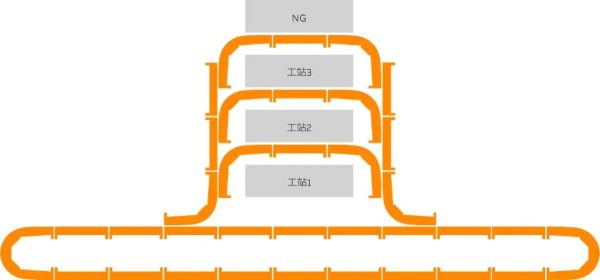

01 動子間距的靈活調整實現負載均衡:

在 ACOPOStrak/SuperTrak 上,各個工站時間發生變化,由于每個動子的速度、加速度、間距都可以被調整。它可以使得產線能夠根據節拍變化形成新的均衡狀態,而這些均衡是由系統自動生成,無需復雜編程。

這使得即使在產品更換后,節拍、位置發生變化時,生產仍然可以形成新的“連續流”狀態。

圖 3—由動子靈活位置調整帶來負載均衡

02 產品隊列的間距重新調整

比如,排隊進入,需要進行等間距隊列進入不同工站,這個時候,動子滑塊可以根據這個間距可調,讓他們自動形成一個隊列。而這個隊列的間距也是可以任意調整的—這個是機械的輸送難以實現的。

例如:當一個需要經過檢測的視覺中心,而隨著產品規格變化,放大或縮小—機械節距無法進行精確定位,而此時,ACOPOStrak 的動子則根據這個位置需求重新自由調整。

容錯:配置服務區-剔廢與零擾動換型

對于產線而言,可以配置出服務區,由于 ACOPOStrak 的軌道并不限于閉環,而是可以由 90°、135°--這樣開環軌道,可以在產線側形成一個類似于 F1 的賽車服務區,如圖 4 所示,它包括幾個作用:

1 針對不良品,離開生產到服務區,而避免將不良品納入到下一工序;

2 零擾動換型:對于下一個批次的生產,其動子夾具在服務區可以設置等待。傳統機械輸送需要在前一批次里完成,再進行機械的工裝夾具與調校。而對于 ACOPOStrak 而言,下一批次的動子在服務區等待,等前道完成,即可快速切換到下一個批次的生產。

圖 4—ACOPOStrak 配置服務區

用于不良品或預裝下一批次夾裝

通常,通過早期虛擬驗證,可以預先對整個生產的節拍、工藝參數進行預先的配置,及程序的預先編寫。即可快速上線。

跨線流動與混線生產

當出現跨線流動需求時,在 ACOPOStrak 則由貝加萊獨特的“變軌技術”,使得動子可以在各個軌道間流動。它降低了對輔助機械的需求,無論是皮帶、機械手抓取換道、還是人工、AGV 等。

跨線流動的應用場景包括:

首先,負載分配,例如 A 工站 0.5S而 B 工站 1.5S,那么,就可以在 A 工站后分三個產品流到 3 個 B 工站,以形成兩個工序間的負載 1:1當然反之,則可以匯流。

圖 5—變軌形成負載不同

圖5即是一種軌道布局,它可以用于負載的均衡,同時它的靈活性還在于—如果同樣一個飲料,我們希望它貼不同的標簽,其實,也可以用這個布局。

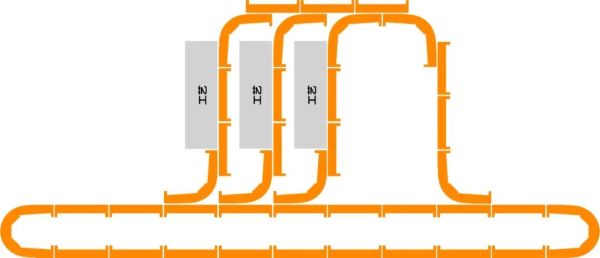

其次,變軌技術是讓混線生產成為可能,即,產品根據需要流向自己所需的工站,而無需逐一加工,可以避開不需要的工站,并跨越“擋路者”。在 ACOPOS 6D 中,這個可以通過“超車道”來實現產品的“自主流動”—無需按步就班的走在一個固定的路線上。

圖 6—混線生產的布局

如圖 6,在很多生產中,有些工序是相同的動作,但不同的參數,但后道會出現不同的動作,如吹瓶進來是相同的,卻需要灌不同的飲料,或灌裝相同卻貼不同的標簽…這就會需要將相同及不同的工站解耦,形成一個混線生產。

機械簡化好處多

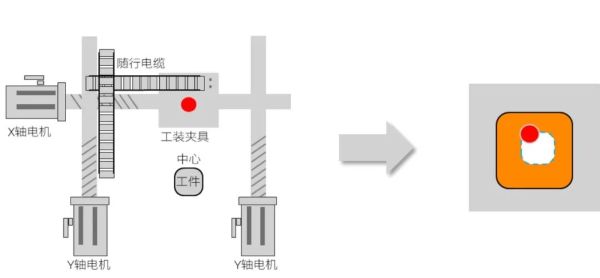

除了對負載均衡,容錯、跨線流動,整個柔性輸送對于機械簡化帶來的好處也是非常顯著的。舉個最簡單的例子:如 ACOPOS 6D 用于加工,當我們對一個產品進行例如焊接動作要焊接一個圓的時候,它需要 XYZ 三個軸都動作,這個機械機構會需要安裝三個電機驅動的機械機構。而如果改為 ACOPOS 6D,則像圖7右側一樣。因為,這個動子,它自己可以帶著被加工對象—輕松的走這樣一個圓來加工。

圖 7—ACOPOS 6D簡化機械系統

不僅如此,在遇到需要變位的時候,ACOPOS 6D 還可以沿著 XYZ 軸做旋轉,這樣機械變位機構也會被省略。

它帶來的好處就太多了:

機械簡化:快速就構成一個產線,當需要調整的時候,軟件來定義這個曲線。

維護工作少:少了這么多機械,維護也變得簡單;

精度有保障:這些非接觸的磁懸浮輸送技術,它們沒有機械磨損造成的誤差累積,精度一致性高。

產線更易復用:想復用,就是編程去重新規劃路徑、加工工藝參數即可。

ACOPOStrak/ACOPOS 6D 這樣的柔性輸送與平面磁浮輸送技術,它非常大的改變了傳統機械產線所帶來的調整、維護等復雜性。并且,為產線設計提供了更多的可能性—不僅是輸送,在配合加工、產線可視化、仿真等方面提供了非常大的靈活性。在目前數十個應用項目中,包括了醫療器械、日化、包裝、制藥、電子、電池等各個領域。

回到本文最前面,它實現了精益中的“消除一切浪費”,它在各個環節帶來的好處,使得它具有“效率倍增器”的能力。